マイコンソフトウエア開発者には、俯瞰視野(緑マーク)から開発場所(赤マーク)を捉えることが必須です。

初心者が陥りがちなのは、1つの開発場所の理解に拘って、迷路から抜け出せなることです。ここでは、この開発の迷路にはまらずに、初心者、中級開発者がマイコンソフトウエア開発を楽しくラクにする具体的な方法を3回に分けて解説します。

マイコンソフトウエア開発の手法を書いた書籍やネット情報は、数多くあります。

これらは、奇策などを用いずに正しい開発の方法、つまり「正攻法」で書かれています。開発期限が短くプレッシャーも多い中での正攻法によるソフト開発は、習得に時間がかかり、しかも新しい用語や背景を知らない開発初心者にとっては、覚えることが多く、かなり辛い方法です。

マイコンソフトウエアの開発障壁を高くしているのが、この正攻法です。3回で示す方法は、開発障壁を下げ、マイコンソフト開発を、もっと気軽に、ラクにします。下記内容を予定しています。

- マイコンソフトウエア開発正攻法のデメリットと、俯瞰視野(第1回)

- マイコンソフトウエア開発制御対象の分類と、各対象のラクな開発方法(第2回)

- ソースコード英語コメントの注意点と、英語アレルギーの対処方法(第3回)

マイコンソフトウエア開発正攻法のデメリット

マイコンソフト開発を楽しむには、コツがあります。それは、「初めにデータシートを見ない」ことです。

データシートは、上級レベル開発者が、参考書として「読む時」に威力を発揮します。元々、初心者や中級レベル開発者向けには作成されていないのがデータシートです。

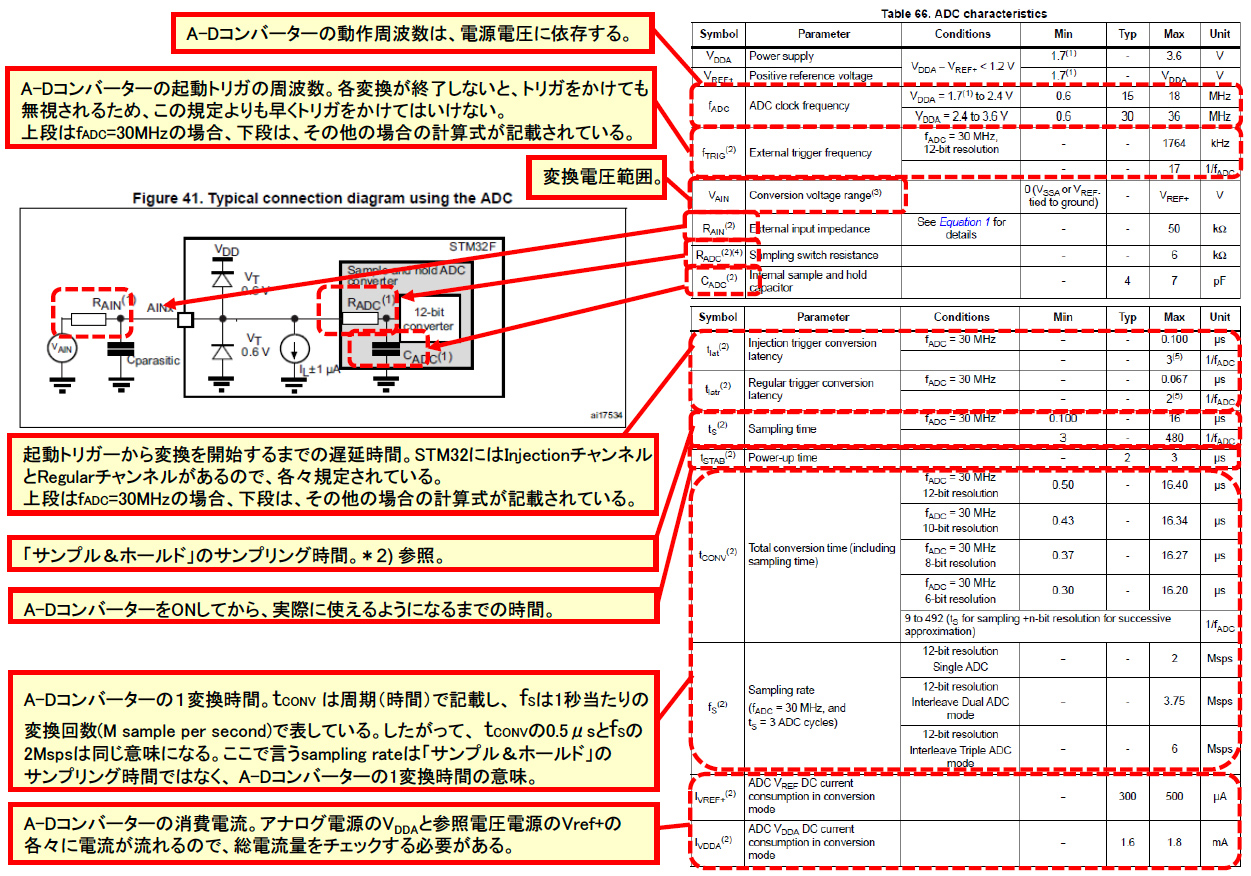

先の投稿でも書いたようにデータシートはデバイスの詳細なデータ値の羅列です。この羅列から内容を見るのではなく「読む」には、値の意味と、意味を理解するためのソフトウエアとは直接馴染みが少ない半導体の基礎知識が必須です。マイコンソフト開発を長年行い基礎知識も習得していれば「読めます」が、マイコン初心者が「読む」のは、時間的に無理、非効率です。

ところが、マイコンソフトウエア開発の根拠は、データシートです。データシートにこう書いてあるから、こうソフトを開発したという理由付けです。つまり、データシートをどのように「読み」、それを「ソフトに変換」した道筋が、巷に溢れるソフト開発情報なのです。要は説明がし易いのです。

この「データシートを読み→ソフトへ変換」は、正攻法ですがデータシートが読めない人は、鵜呑みにするしかない手法です。たくさんの鵜を飲めば、そのうち解るようになりますが効率が悪く忍耐も必要です。

ポイントは、データシートは初心者や中級開発者向けでは無いことです。向いていないデータシートを使って開発着手するのでマイコンソフトウエア開発障壁は高くなるのです。

では初心者、中級開発者は、どうすれば開発障壁を高くせずにマイコンソフト開発ができるのかについては、2回目以降で示します。

初心者、中級開発者の俯瞰視野

最初の写真に戻ります。手前の入口から円形迷路をくぐり、中心の家に到達すればゴール=ソフト開発完了と考えてください(写真そのものは無関係です、念のため…)。

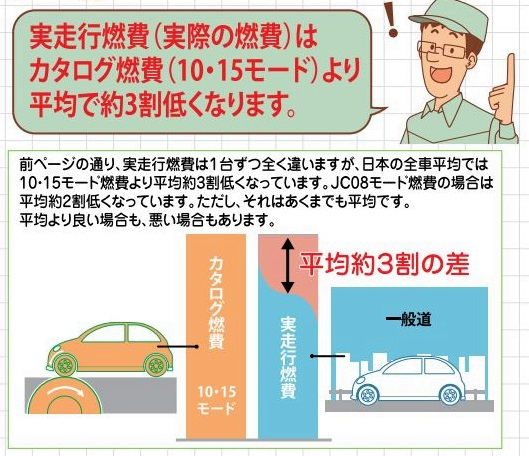

迷路の途中にあるのが、マイコン周辺回路ADCやGPIO、UART通信などのソフト開発対象(斜め赤マーク)です。案件によって対象は異なりますが、対象を開発できればその場所のゲートを通過でき、複数ゲート通過でゴールへ到達するゲームです。ゲームには制限時間(=開発期間)が設定されています。

開発者には開発期間内に何らかの出力、成果が求められます。出力を生むには、現在の位置と開発期間を天秤にかけ、最も出力を生む可能性の高い最短ルート検索能力が必要です。これには、俯瞰視野(緑マーク)からの現状観察は不可欠です。開発者に最も必要な能力が、この俯瞰視野です。

マイコン初心者、中級開発者は、元々初めから俯瞰視野を持っています。マイコンの中身に詳しくないことが逆に幸いしているのです。しかし、正攻法で開発を始めると、段々と視野が狭くなり、開発につまずくとそのつまずいた場所のゲート通過のみに拘る結果、迷路にハマってしまいます。

開発が思い通りに進まない(=迷路にハマった)時は、イメージだけでも良いので俯瞰視野の初心に戻り、現状分析と、例えば、周辺回路の別の使い方などの別ルート再検索を行ってください。間違ったルートでそのまま進んでも、タイムアップでゴールに到達できない可能性もあるからです。

第1回マイコンソフト開発の基礎知識と初心者、中級者向け開発方法のまとめ

- データシートは、マイコン初心者、中級開発者向けでない

- マイコンソフトウエア開発者は、俯瞰視野(客観視野)の初心を忘れず状況分析

の2つを示しました。