MCUの正常動作には、安定したクロック供給が最重要です。これは、ソフト/ハード、どちらの開発者も知っておくべき基本です。デジタルデバイスの動作保証は、安定クロックがあってこそだからです。

ルネサスRX、RAファミリで説明しますが、全ベンダの評価ボードでも同様です。ぜひ本稿を参考にしてください。

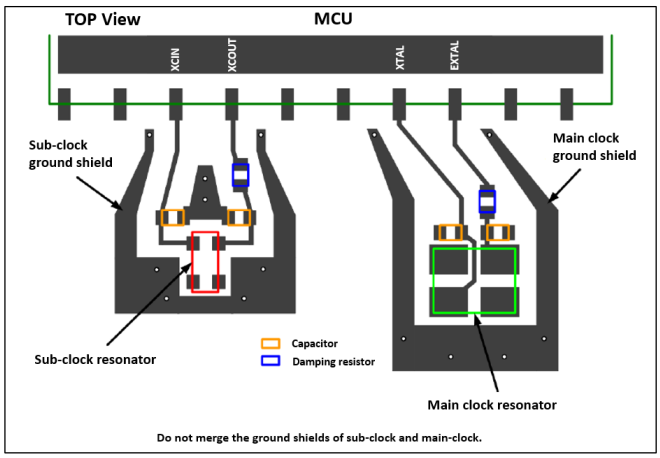

メイン/サブクロック回路基板設計要点

2024年2月発行のRX、RAファミリ向けアプリケーションノートを使って、製品開発にベンダ評価ボード活用メリット/デメリットを説明します。

・メインクロック回路、サブクロック回路のデザインガイド Rev.1.00 (PDF) (日本語)

・Design Guide for Main Clock Circuit and Sub-Clock Circuit Rev.1.00 (PDF) (英語)

※アクセス時、ログインが必要な場合があります。

RX、RAファミリのMCUを対象に、メイン/サブクロック発振回路基板パターンやルネサス推薦発振子メーカなど、特にMCUクロック関連回路の基板設計要点をまとめたのが、上記アプリケーションノートです。

MCUの動作を決めるのがメインクロック、サブクロックはRTC(時計機能)に使います。全てのデジタルデバイスは、正確なパルス幅の安定したクロックが供給されて初めて正常に動作します。MCUは、なおさらです。

クロックが不安定な場合は、原因不明のMCUトラブルが発生します。外来ノイズにも脆弱です。このような異常状態では、デバッグなどできません。

例えが悪いですが、人間で言えば「心不全」のようなものです。メインクロックの働きを具体的に知りたい方は、コチラを参照(正常クロック供給下の解説)。

従って、クロック回路基板設計要点を守った上でのMCU製品開発が最重要です。

基板設計理想解と現実解

前章の基板設計ガイドは、クロック関連部品だけの理想的な基板、つまり、「理想解」です。

しかし、実際の基板設計は、大きさやコスト、クロック以外の他部品の配置など様々な事柄を考慮する必要があります。そして、それらの総合判断結果が「現実解」であり、実際の製品基板です。

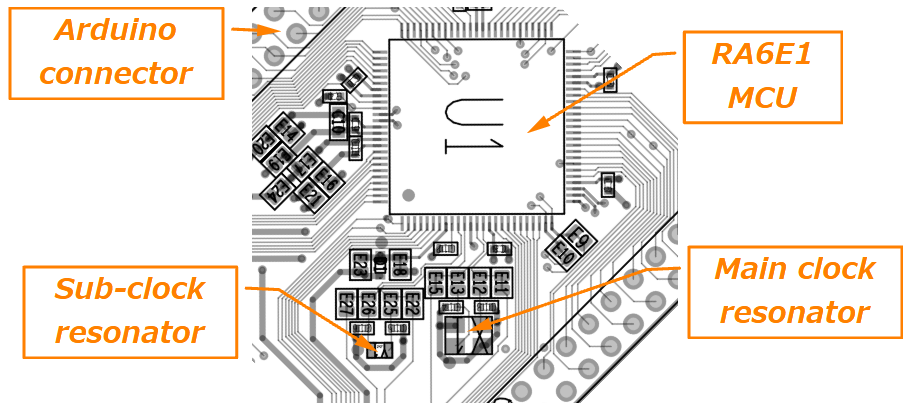

現実解は、ベンダMCU評価ボードでも同じです。

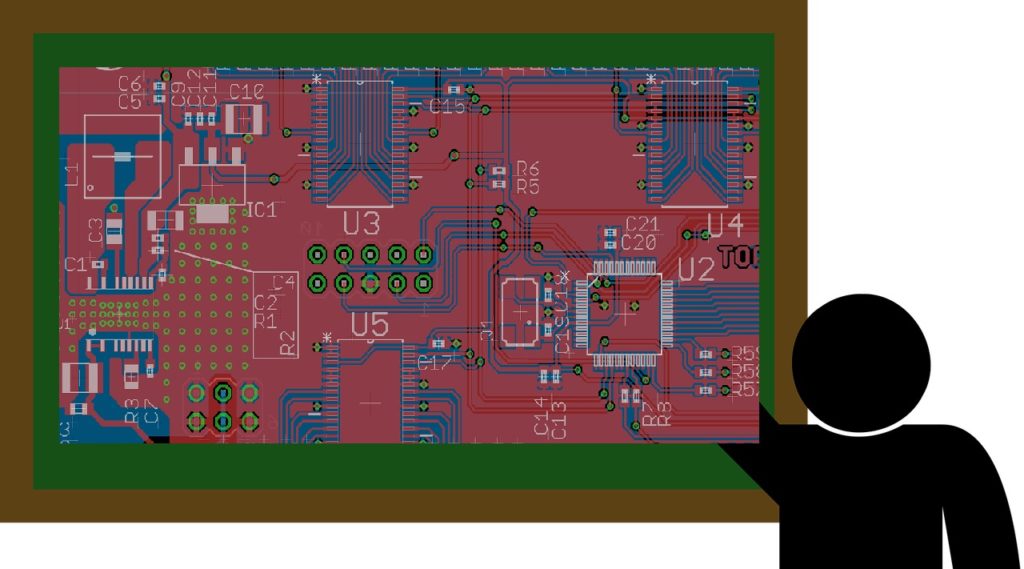

RAファミリRA6E1評価ボードのMCU回り基板を示します。理想解と違っても部品配置、クロック配線の太さ・短さ、そのシールドなど参考にすべき基板回路を持つ現実解です。

各ベンダMCU評価ボード目的

前章のMCU評価ボード現実解は、ルネサスRX、RAファミリに限った話ではありません。

つまり、クロック要点を満たし外来ノイズにも強く、かつ、Arduinoシールドコネクタなどで拡張機能も実装済みのデバイスが、各ベンダのMCU評価ボードです。これらは、MCUベンダ自身の開発ボードですので、極めて高い製品クオリティを持っています。

ベンダMCU評価ボードとは、MCUを評価するためのボードです。しかし、同時に、MCUが正常に動作するベンダ推薦発信器や基板パターンの製品ハードウェア手本も示していると言えます。

プロトタイプ時、各ベンダ評価ボードをそのまま制御系に流用するのは、原因不明MCUトラブル(心不全)を避ける手段として有効であることが判ると思います。

評価ボード活用得失

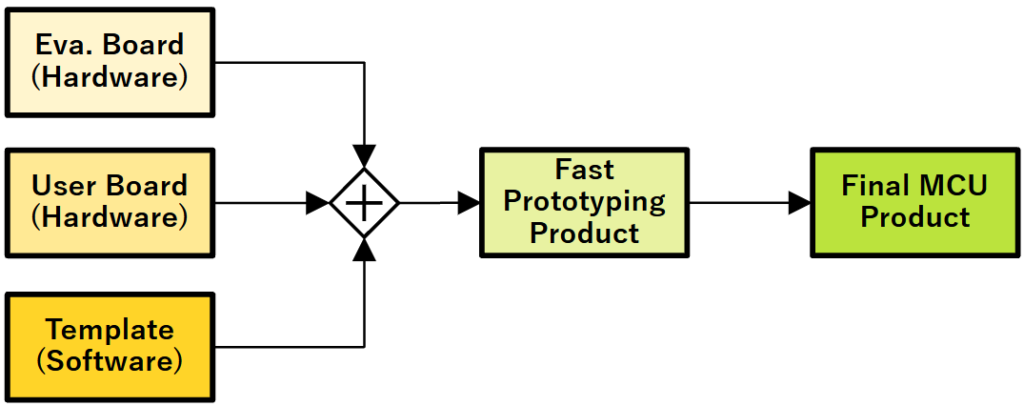

プロトタイプにMCU評価ボードを流用するメリット/デメリットをまとめます。構成は、下記とします。

プロトタイプ構成=評価ボード+ユーザ機能ボード+ユーザソフトウェア

ボード間接続=Arduinoコネクタ

メリット

- 高信頼制御ハードウェアが、評価ボードにより簡単に得られる

- 制御能力過不足時、Arduinoコネクタを持つ別評価ボード交換可能

- ユーザ機能デバッグに集中できる

デメリット

- 製品の大きさ、コストを上げる要因になる

簡単に言うと、高信頼で載せ替え可能な制御系と引き換えに、大きさやコスト面の犠牲が生じる構成です。

しかし、筆者は、早期プロトタイプ開発に最適な方法だと思います。

製品改善アプローチ

最終製品時の大きさ、コストを改善するには、評価ボードとユーザ機能ボードを一体基板化するのがBetterです。この時も、プロトタイプに使った評価ボードMCU周りの発振子配置や配線は、手本としてそのまま製品基板へ流用可能です。

また、一体化最終製品のトラブル発生時、ユーザ機能ハードウェア起因か、または、ユーザソフトウェア起因かの切り分けも、評価ボード流用プロトタイプは容易にします。なぜなら、評価ボードは、信頼性が高いベンダ開発品だからです。

つまり、最終製品とプロトタイプの差分が原因と考えられ、一体化基板ハード、または、ユーザソフトの2つに1つとなります。同一ユーザソフトでのトラブルなら、ハード起因が疑われます。

評価ボード活用プロトタイプは、早期製品化だけでなく、様々な用途やメリットを生みます。

Summary:評価ボード活用MCU製品開発

ルネサスRX/RAファミリのメイン/サブクロック回路デザインガイドから、MCU製品開発にベンダ評価ボードをそのまま流用する早期プロトタイプ開発方法を示し、得失を明らかにしました。

評価ボード活用プロトタイプは、大きさ、コストを改善する基板パターンの手本となるだけでなく、最終MCU製品トラブル原因が、ハードウェア起因かソフトウェア起因かを切り分ける手段にも使えるなど、メリットが大きいことを示しました。

Afterword:プロトタイプソフトウェア開発に弊社テンプレート

評価ボードがハードウェア手本なら、ベンダ開発サンプルコードは、ソフトウェアの手本です。

弊社テンプレートは、各ベンダの代表的MCU評価ボードに対応済みです。テンプレートは、ベンダサンプルコードを流用・活用し、プロトタイプ向けソフトウェアの早期開発が可能です。

弊社テンプレートと評価ボードを使って早期プロトタイプ開発を行い、MCU製品開発に役立ててください。